Сырьё, используемое в производстве бумажных тарелок, должно обеспечивать такие характеристики, как прочность продукции, безопасность для контакта с пищей и экологичность. Вот основные характеристики сырья, необходимого для производства бумажных тарелок:

- Безопасность для контакта с пищей

- Поскольку бумажные тарелки используются для подачи пищи, сырьё должно быть пригодным для контакта с пищей, не содержать вредных химических веществ или добавок.

- Сырьё, сертифицированное для контакта с пищей, обеспечивает безопасное использование.

- Прочность и герметичность

- Тарелки должны быть прочными как для горячих, так и для холодных продуктов. Для этого используемая бумага должна быть высокого граммажа и качества.

- Для предотвращения проникновения масла, воды или других жидкостей на одну из сторон бумаги часто наносится полиэтиленовая (PE) оболочка, которая придает тарелке герметичность.

- Экологичность и биораслагаемые свойства

- Для экологически чистого производства используемая бумага должна быть биораслагаемой и поддаваться переработке. Покрытия, которые можно компостировать или которые растворяются в природе, являются экологически чистыми вариантами.

- Предпочтительно использовать сырьё из бумаги с сертификатом FSC, полученной из устойчивых лесных хозяйств.

- Достаточная толщина и жесткость

- Бумажные тарелки должны обладать высокой грузоподъемностью. Поэтому используемая бумага должна иметь определенную толщину и жесткость. Обычно используют бумагу в диапазоне 200-400 грамм.

- Качественное сырьё обеспечивает стойкость тарелок к нагрузкам и сохранение их формы.

- Легкость обработки

- Сырьё должно быть гибким, легко поддаваться печати и формованию, что ускоряет процесс производства. Таким образом, тарелки могут быть легко формованы и упакованы на автоматических машинах.

Эти характеристики обеспечивают безопасное, прочное и экологичное использование бумажных тарелок. Правильный выбор сырья критичен для качества производства и безопасности продукции.

Как происходит обслуживание и ремонт машин для производства бумажных тарелок?

Обслуживание и ремонт машин для производства бумажных тарелок крайне важны для эффективной и бесперебойной работы производственной линии. Регулярное техническое обслуживание продлевает срок службы машины, снижает частоту поломок и предотвращает сбои в процессе производства. Вот как происходит процесс обслуживания и ремонта машин для производства бумажных тарелок:

- Регулярное обслуживание

Регулярное обслуживание должно проводиться через определенные промежутки времени для обеспечения корректной работы машины и предотвращения поломок. Это обслуживание включает следующие этапы:

- Чистка: Части машины, особенно поверхности, непосредственно контактирующие с бумагой, должны регулярно очищаться. Это предотвращает накопление бумажной пыли, чернил и других остатков.

- Фильтры, линии подачи и цилиндры должны быть очищены.

- Системы смазки и движущиеся части должны быть очищены, и при необходимости заменено масло.

- Смазка и заправка жидкостей: Для нормальной работы движущихся частей машины необходимо регулярное смазывание. Этот процесс снижает трение и предотвращает износ.

- Необходимо проверять уровень масла и при необходимости заменять его на подходящее.

- Проверка деталей: Следует проверить движущиеся части, зубчатые колеса, цилиндры, двигатели и датчики. Если обнаружен износ или повреждение, детали необходимо заменить.

- Проверка гидравлических и пневматических систем: Следует проверить, работают ли гидравлические или пневматические системы машины, устранить утечки или износ.

- Периодические проверки

Для более крупных и сложных систем машин для производства бумажных тарелок необходимо проводить периодические проверки. Эти проверки включают следующие аспекты:

- Проверка электрических систем: Электрические панели, кабели, цепи и соединения должны быть проверены. Необходимо убедиться, что нет коротких замыканий или ослабленных соединений.

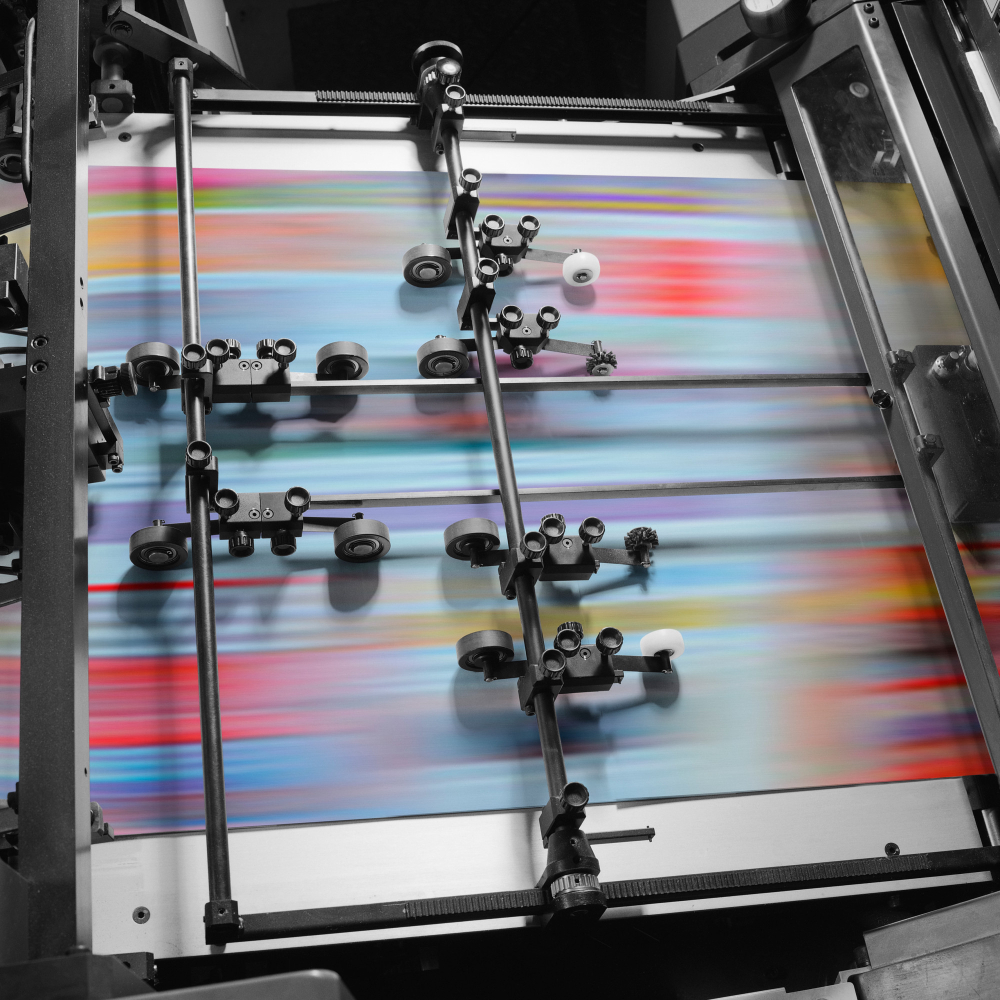

- Проверка печатной системы: Проверить уровень чернил, пресс-формы и печатные пластины. Для обеспечения стабильного качества печати необходимо правильное выравнивание машин.

- Проверка механизмов формования: Необходимо регулярно проверять формы и машины для нарезки, в которых формируются тарелки. Режущие ножи, прессы и формы со временем могут терять свою остроту.

- Экстренный ремонт

Могут возникнуть неожиданные поломки машин для производства бумажных тарелок. В таких случаях следует выполнить следующие шаги:

- Обнаружение неисправности: Если машина не запускается, необходимо сначала выявить причину неисправности. Это можно сделать с помощью индикаторов на панели или простых визуальных проверок.

- Поиск запасных частей: После выявления неисправных частей следует заказать необходимые запасные части. Запасные части должны быть оригинальными и совместимыми с машиной для обеспечения её эффективности.

- Ремонт: Неисправная часть должна быть отремонтирована или заменена. Если проблема электрическая, механическая или программная, её должны устранить специалисты.

- Тестирование и пуск в работу: После ремонта машину следует протестировать. Прежде чем возобновить производство, необходимо убедиться, что всё работает исправно.

- Планирование и управление запасными частями

Для машин для производства бумажных тарелок наибольшее распространение имеют следующие запасные части:

- Печатные валики и цилиндры

- Режущие ножи и формы

- Моторы и зубчатые колеса

- Электрические компоненты (датчики, выключатели)

- Части систем смазки и гидравлики

Эти запасные части должны регулярно закупаться и храниться в наличии.

- Обучение и информирование операторов

Операторы машин должны быть информированы о процессе обслуживания машин. Обучение основным операциям обслуживания поможет операторам правильно использовать машины и своевременно выявлять мелкие неисправности.

- Высококачественное обслуживание

Высококачественное обслуживание выполняется с использованием датчиков и технологий IoT (Интернет вещей). Эти системы отслеживают машину и заранее информируют о возможных неисправностях, что позволяет минимизировать время простоя.

Регулярное обслуживание машин для производства бумажных тарелок и своевременный ремонт повышают эффективность производства, уменьшают время простоя и продлевают срок службы оборудования. Обслуживание должно проводиться специалистами и в соответствии с правилами безопасности труда.